J. Wiese, Dr.-Ing. S. Wirtz, Prof. Dr.-Ing. V. Scherer, Lehrstuhl für Energieanlagen und Energieprozesstechnik (LEAT), Ruhr-Universität Bochum

M. Behr, Holz-Energie-Zentrum Olsberg GmbH (HEZ), Olsberg

Die Längenverteilung und der Feinanteil von Holzpelletschüttungen sind wesentlich durch den Transport der Pellets vom Produzenten zum Verbrennungssystem beim Endkunden geprägt. Dabei werden die Pellets bei verschiedenen Förderprozessen, wie zum Beispiel bei der pneumatischen Förderung, mechanisch stark beansprucht. Zwar sind einige der Einflussparameter auf die Zerkleinerung bereits schon intuitiv bekannt, aber über die Größe der Auswirkungen dieser einzelnen Prozesse herrscht in der Branche noch Uneinigkeit. Um diese Lücke teilweise zu schließen, wurden im Rahmen des Projekts „Simulationswerkzeuge für Pelletfeuerungen“ Untersuchungen zu den wesentlichsten Einflussfaktoren beim Ausliefervorgang mit einem handelsüblichen Silofahrzeug (Fahrzeugbauer Tropper) durchgeführt. Um den Grad der Zerkleinerung in Abhängigkeit der Einflussparameter zu quantifizieren, wurden die Längenverteilung und der Feinanteil vor und nach den Fördervorgängen betrachtet. Ferner wurde das eingesetzte Silofahrzeug zur Bestimmung der wichtigsten Einflussgrößen mit Messtechnik ausgestattet.

Eine Herausforderung bei solchen Untersuchungen ist die Vermessung der Längenverteilung von Holzpellets, da sich diese aufgrund der zylindrischen Geometrie nicht mit handelsüblichen horizontalen Siebanlagen vermessen lässt. Daher ist laut DIN EN 16127 die Vermessung der Längenverteilung einer Holzpelletschüttung mit einer Schieblehre bei einem Probenumfang von mindestens 10 Pellets durchzuführen. Dieser Mindestprobenumfang ist allerdings statistisch nur bedingt aussagekräftig, da hierbei eine homogene Längenverteilung über die ganze Schüttung angenommen wird. Allerdings würde ein größerer Probenumfang einen deutlich höheren Zeitrahmen in Anspruch nehmen. Um zu statistisch verlässlichen Aussagen zu kommen, wurde deshalb eine fotooptische Messeinrichtung für Holzpellets entwickelt, die eine Vermessung von ca. 1 t Holzpellets in 24 h vollautomatisch durchführen kann. Diese Anlage besteht im Wesentlichen aus einem Vorratssilo mit einem Fassungsvermögen von ca. 250 kg Holzpellets, einer Siebeinheit, einem Riffelblech, 20 Plexiglasbahnen und 4 Kameras mit einer Auflösung von jeweils 1 MegaPixel.

Für die automatische Beschickung der Versuchsanlage wurde das Vorratssilo mit einer zeitgesteuerten Klappe versehen, sodass die Holzpellets chargenweise auf die Siebeinheit gegeben werden. Der unterhalb der Siebeinheit aufgefangene Feinanteil wird nach jeder Längenmessung gewogen, sodass für jede Charge der Feinanteil direkt mitbestimmt werden kann. Von der Siebeinheit rutschen die Pellets auf ein Riffelblech, das die Pellets längs zur Bewegungsrichtung ausrichtet. Anschließend rutschen die Pellets von dem Riffelblech vereinzelt auf die Plexiglasbahnen. Während sich die Pellets über die Plexiglasbahnen bewegen, werden diese durch 4 Kameras gefilmt. Die Beleuchtung durch ein LED Panel unterhalb der transparenten Plexiglasbahnen sorgt zum einen für eine ausreichende Belichtung der Kameras und zum anderen für einen eindeutigen Kontrast zwischen den Pellets und seiner Umgebung (Abbildung 1).

Abbildung 1: Beispielfoto eines Holzpellets auf einer der von unten beleuchteten Plexiglasbahnen

Parallel zu den Videoaufnahmen wertet eine hauseigene Software die Einzelbilder der Videos aus. Die Software kann basierend auf dem Kontrast zwischen den Pellets und den transparenten Plexiglasbahnen die Pellets auf den Bildern erkennen und somit die jeweilige Länge berechnen.

Ferner wurde das eingesetzte Silofahrzeug dauerhaft mit zusätzlicher Messtechnik ausgestattet, die eine Erfassung der Luftvolumenströme in der Treibluftleitung und in der Leitung zur Silokammer erlaubt. Zusätzlich kann mit Hilfe der installierten Messtechnik der Druck in der Silokammer und das Silogewicht während des Ausliefervorgangs aufgezeichnet werden. Als Lager diente eine Holzkiste mit den Abmessungen 4,2 x 1,2 x 1 m (L x B x H). Hierin wurden die Pellets in Längsrichtung eingeblasen. Das Lager war mit einem Einblasstutzen (0.15 m unterhalb der Kistendecke), einem seitwärts angeordnetem Absaugstutzen und einer Prallmatte ausgestattet. Die eingeblasenen Pellets konnten schonend durch eine am Boden vorgesehene Öffnung in ein BigBag entleert werden.

In den insgesamt 31 Versuchen, mit einer jeweiligen Fördermenge von jeweils ca. 220 kg, wurde der Einfluss der folgenden 4 Parameter auf das Zerkleinerungsverhalten der Holzpellets untersucht:

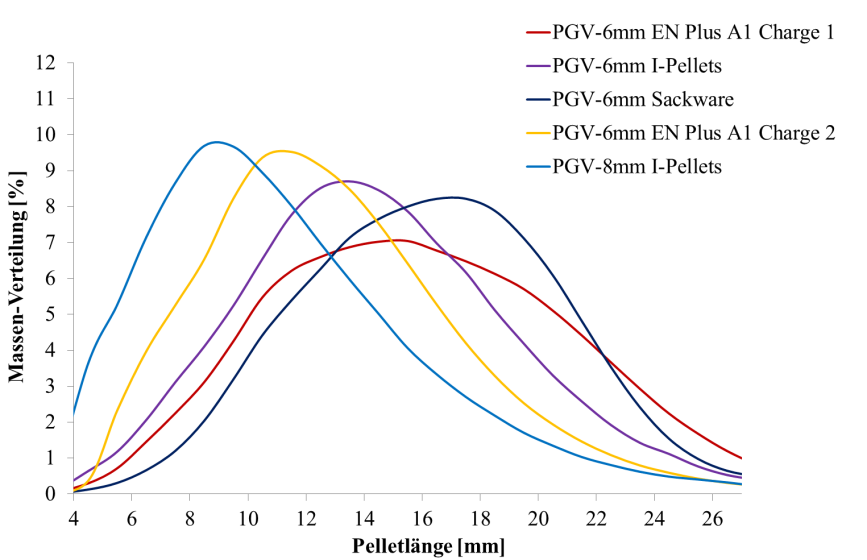

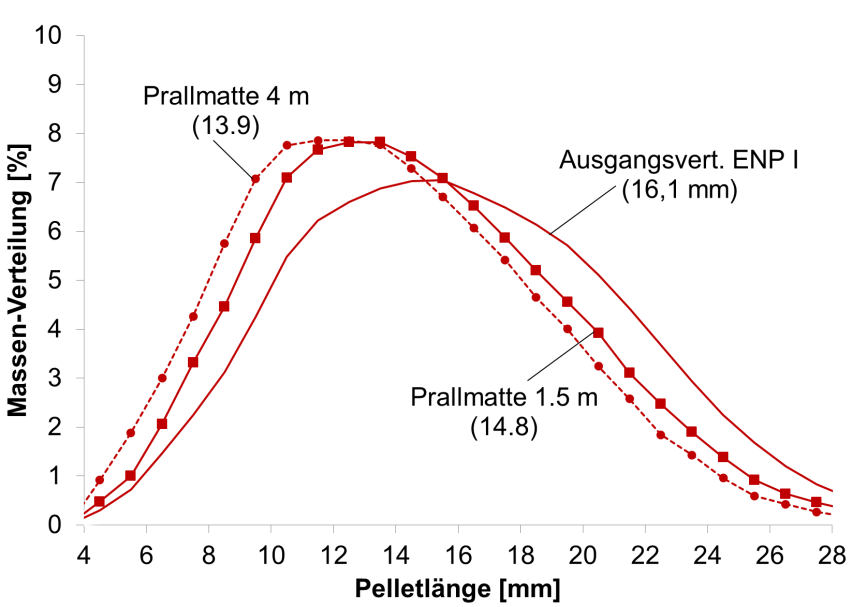

Bei allen Untersuchungen wurde stets die komplett geförderte Pelletmenge mit der oben beschriebenen fotooptischen Messeinrichtung vermessen. Ferner wurden die vermessenen Pelletchargen vor Durchführung der Versuche abgesiebt, sodass neben der Änderung der Längenverteilung auch der absolut resultierende Feinanteil gemessen werden konnte. Zu Beginn der Untersuchungen wurde die Ausgangsverteilung der 5 untersuchten Pelletsorten vermessen. Hierbei unterscheidet sich neben der Qualität auch teilweise der Durchmesser der Pellets. Vor allem zwischen den Industriepellets und den EN-Plus A1 Qualitäten zeigen sich bereits in der Ausgangsverteilung deutliche Unterschiede in der Längenverteilung (Abbildung 2).

Abbildung 2: Ausgangsverteilung der untersuchten Pelletsorten

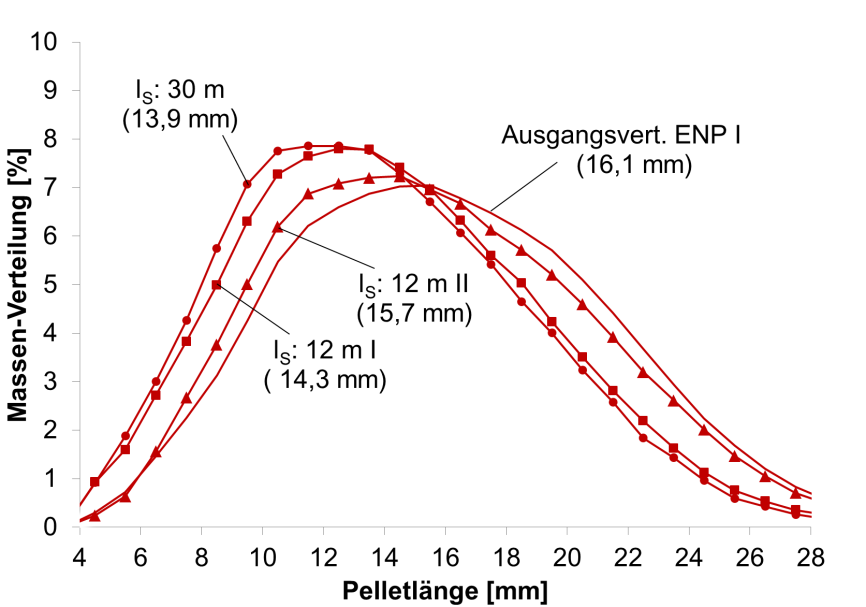

Leider können nicht alle Versuchsergebnisse im Rahmen dieses Beitrags vorgestellt werden, daher wird hier eine Zusammenfassung der wesentlichsten Ergebnisse präsentiert. Der Einfluss der Schlauchlänge und des Luftvolumenstroms soll dazu anhand der Pelletsorte EN-Plus A1 Charge 1 mit einem Durchmesser von 6 mm bei einem Prallmattenabstand von 4 m diskutiert werden. Dazu sind in Abbildung 3 die Ausgangsverteilung dieser Pelletsorte und die aus drei verschiedenen Förderprozessen resultierende Längenverteilung aufgetragen. Der massengewichtete Mittelwert der jeweiligen Längenverteilung ist in der Abbildung jeweils in Klammern vermerkt.

| Bedingungen: | |

|---|---|

| ls 12 m I: | VL 976 m³/h |

| ls 12 m II: | VL 800 m³/h |

| ls 30 m: | VL 879 m³/h |

| Feinanteile: | |

|---|---|

| ls 12 m I: | 1,35 m-% |

| ls 12 m II: | 1,03 m-% |

| ls 30 m: | 1,99 m-% |

Abbildung 3: Einfluss der Schlauchlänge und des Luftvolumenstroms auf die Längenverteilung beim Ausliefervorgang mit einem Silofahrzeug

Der Vergleich der beiden Längenverteilungen (ls 12 m I & ls 12 m II) durch den 12 m Schlauch zeigt einen deutlichen Einfluss der verwendeten Luftmenge beim Transport. So sind die Änderung der mittleren Länge und die Menge des resultierenden Feinanteils geringer beim Transport mit niedrigerem Luft-Volumenstrom. Ferner zeigen die Ergebnisse einen deutlichen Einfluss der Schlauchlänge bei einer Verlängerung von 12 auf 30 m. Obwohl der eingestellte Luftvolumenstrom beim 30 m Schlauch mittig zwischen den Versuchen mit dem 12 m Schlauch liegt, zeigt sich bei dem längeren Schlauch eine überproportionale Abnahme der mittleren Länge und ein höherer Feinanteil.

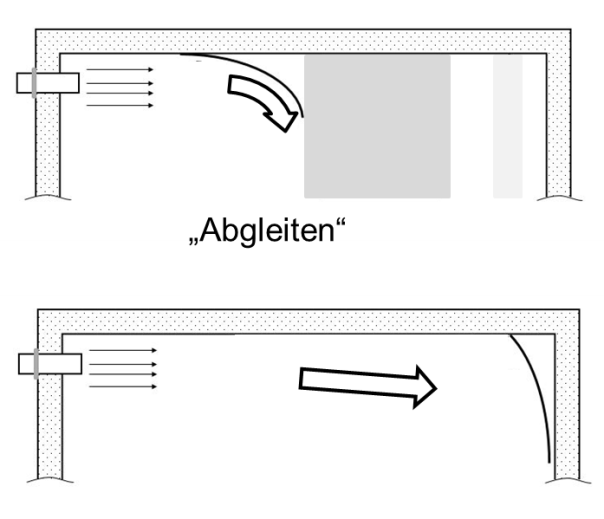

Für die gleiche Pelletsorte wird anhand der Abbildung 5 der Einfluss der Prallmattenposition diskutiert. Dazu werden zwei verschiedene Positionen der Prallmatte (vgl. Abbildung 4) gegenübergestellt. In der vorderen Position kann die Prallmatte sich der Flugbahn der Pellets anpassen und erlaubt so ein Abgleiten der Pellets. In der hinteren Position wurde die Prallmatte so nah an die Rückwand installiert, dass diese nur noch eine dämpfende Wirkung hat.

Abbildung 4: Prallmattenposition

| Bedingungen: | |

|---|---|

| Pos. 1,5 m: | VL 856 m³/h |

| Pos. 4,0 m: | VL 879 m³/h |

| Feinanteile: | |

|---|---|

| Pos. 1,5 m: | 1,56 m-% |

| Pos. 4,0 m: | 1,99 m-% |

| Abriebwert DU: | 99.2 % |

Abbildung 5: Einfluss der Prallmattenposition auf die Längenverteilung beim Ausliefervorgang mit einem Silofahrzeug

Der Vergleich der Längenverteilungen zeigt, dass durch das Abgleiten der Pellets an der vorderen Prallmatte ein schonenderes Einblasen im Vergleich zur 4 m entfernten Prallmatte möglich ist. So zeigt sich neben einem geringen Feinanteil in der Schüttung auch eine größere mittlere Länge bei der vorderen Prallmattenposition.

Ein Vergleich der Pelletsorten untereinander in Tabelle 1 zeigt die massengewichteten mittleren Längen vor und nach einem Fördervorgang bei gleicher Schlauchlänge und Prallmattenposition. Außerdem ist hier auch der bei der Förderung entstandene Feinanteil aufgeführt.

Tabelle 1: Einfluss der Pelletsorte auf die Zerkleinerung (Schlauchlänge 12 m, Prallmatte 4 m)

| EN-Plus A1 Charge 1 | Sackware (EN-Plus A1) | EN-Plus A1 Charge 2 | IP 6 mm | IP 8 mm | |

|---|---|---|---|---|---|

| Abriebwert DU | 99,2 % | 98,8 % | 99,2 % | 98,8 % | 97,8 % |

| Luftvolumenstrom | 976 m³/h | 883 m³/h | 881 m³/h | 853 m³/h | 853 m³/h |

| Mittlerer Ausgangs-Länge | 16.1 mm | 16.6 mm | 13.1 mm | 14.7 mm | 11.8 mm |

| Mittlere Länge nach Förderung (dp1) | 14.3 mm | 15.1 mm | 11.6 mm | 13.5 mm | 10.6 mm |

| Reduzierung der mittleren Pelletlänge | 1,8 mm | 1,5 mm | 1,5 mm | 1,2 mm | 1,2 mm |

| Feinanteil nach Förderung | 1.3 m.-% | 1.5 m.-% | 2.8 m.-% | 2.9 m.-% | 6.6 m.-% |

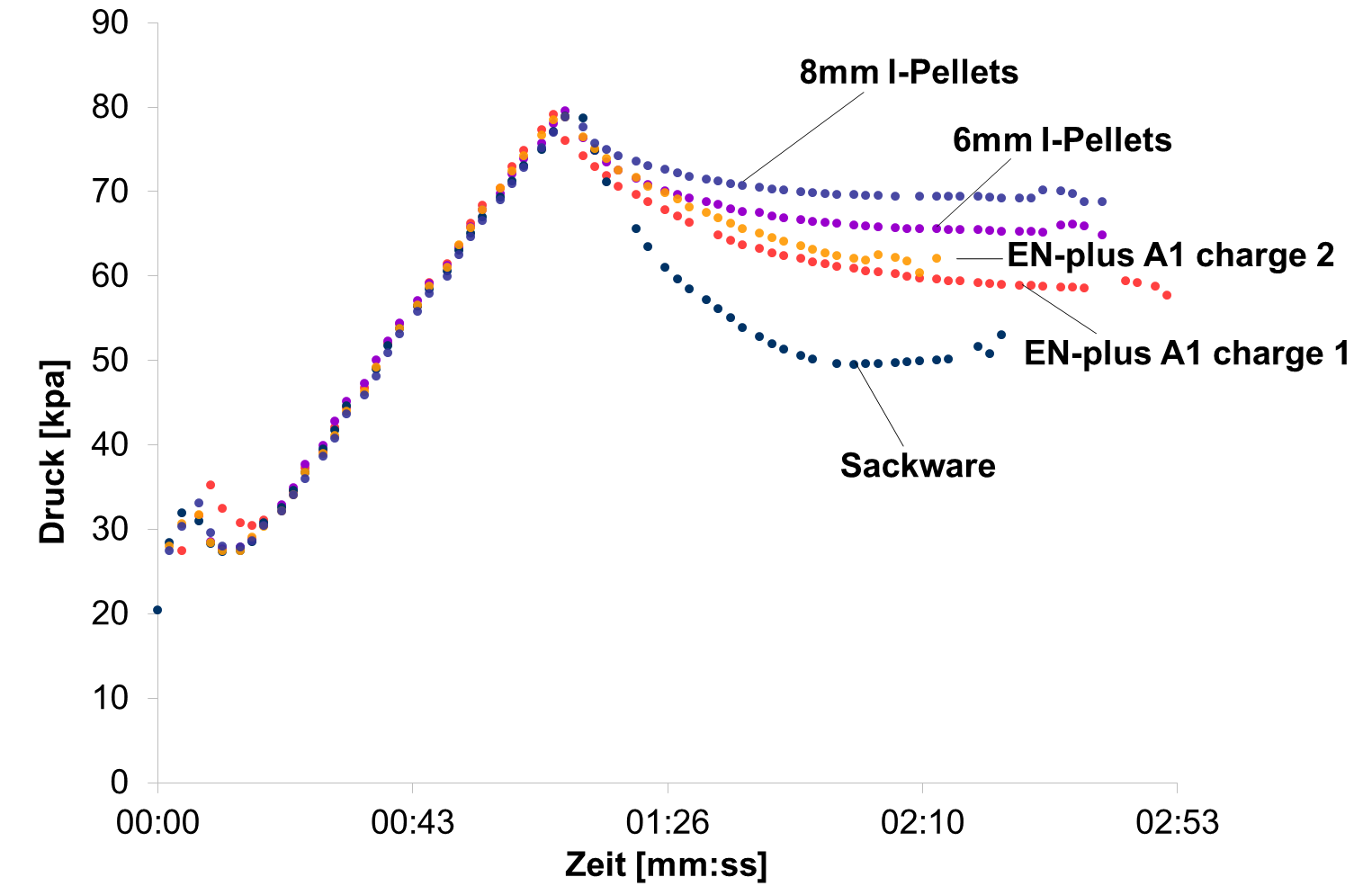

Beim Vergleich der Ergebnisse ist darauf hinzuweisen, dass aufgrund betrieblicher Einflussgrößen und eingeschränkter Einstellmöglichkeiten nicht die gleichen Luftvolumenströme sichergestellt werden konnten (vgl. Abbildung 7). Allerdings deuten die Ergebnisse daraufhin, dass mit sinkender Pelletlänge ein höherer Feinanteil entsteht, da Schüttungen mit kürzeren Pellets einen höheren Anteil an Bruchkanten aufweisen. Vor allem bei den 8 mm Industriepellets resultiert aus dem Fördervorgang ein hoher Feinanteil. Dieser Effekt ist jedoch nicht allein in der Pelletlänge begründet, da die 8 mm Pellets auch eine deutliche geringere Stabilität aufweisen.

Der Druckverlauf in der Silokammer des LKWs (Abbildung 6) verdeutlicht die Schwierigkeit vergleichbare Untersuchungen mit unterschiedlichen Pelletsorten durchzuführen. Bei den Versuchen mit einem hohen Luftvolumenstrom wurde die Silokammer zu Beginn immer mit einem Druck um die 0.8 bar beaufschlagt. Sobald das Silo allerdings geöffnet wird, fällt der Silodruck abhängig von der Pelletsorte und Schütthöhe ab. Ausgehend von einer ähnlichen Schütthöhe zeigen vor allem die Schüttungen mit kürzeren Pellets einen geringeren Druckabfall, da der Druckverlust über die Schüttung hier deutlich höher ist und somit der Druck in der Kammer besser gehalten werden kann. Folglich ist bei langen Pellets der Anteil Förderluft aus der Silokammer im Schlauch höher.

Abbildung 6: Druckverlauf in der Silokammer in Abhängigkeit der Pelletsorte

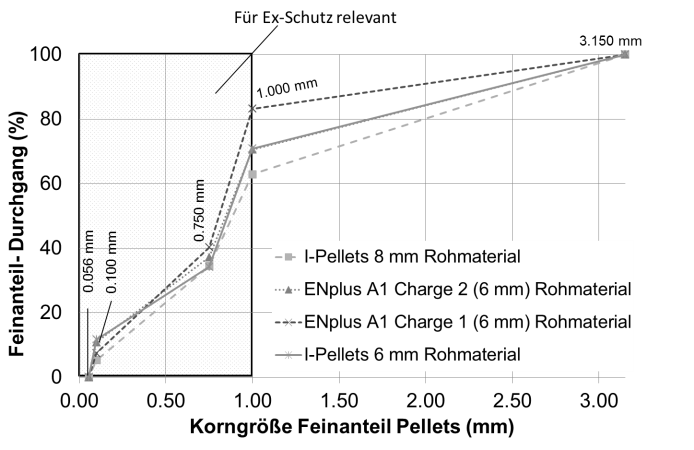

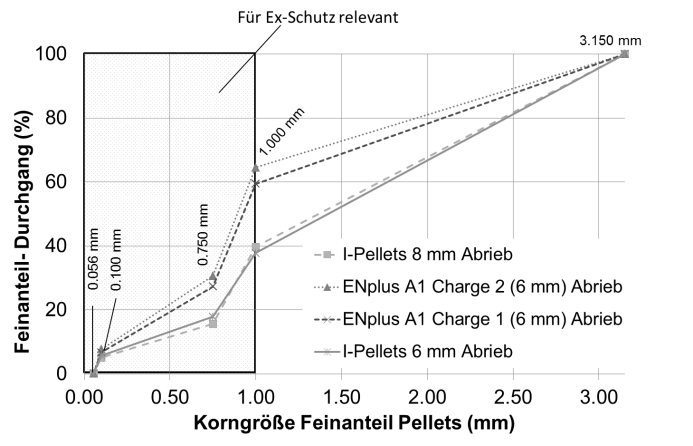

Abschließend wurde der nach dem Einblasen entstandene Abrieb hinsichtlich der für den Explosionsschutz wichtigen Partikelgrößen untersucht (Abbildung 7 b). Im Durchschnitt der verschiedenen Pelletqualitäten sind ca. 50 % des Feinanteils < 1 mm und 6 % < 0,1mm. Es ist davon auszugehen, dass sich alle Fraktionen des Feinanteils gleichmäßig entmischen und sich im unteren Bereich der Schüttung akkumulieren.

In Abbildung 7 a ist zusätzlich die Korngrößenverteilung des Ausgangsmaterials, also der Späne, die pelletiert wurden, angegeben. Dazu wurden die Pellets in Wasser aufgelöst und getrocknet. Die Korngröße des Rohmaterials ist tendenziell kleiner als der beim Einblasen entstehende Feinanteil. Im Durchschnitt der verschiedenen Pelletqualitäten sind ca. 70 % des Feinanteils < 1 mm und 8 % < 0,1mm. Der Unterschied zwischen dem Abrieb und der Partikelverteilung des Rohmaterials ergibt sich, weil im Abrieb kleine Partikel noch vom Pressvorgang miteinander verbunden sind, sodass keine identische Sieblinie entsteht.

Abbildung 7: mittlere Größenverteilung des Feinanteils nach den Einblasversuchen

Es wurde eine praxisorientierte Methodik vorgestellt, die die Untersuchung des Einflusses der Förderung auf die Pelletlänge und den entstehende Feinanteil zulässt. Es konnte gezeigt werden, dass die Längenverteilungen nach dem Einblasen wesentlich von den Transportbedingungen, wie Schlauchlänge und Luftvolumenstrom, abhängen. Daher sind möglichst kurze Schlauchlängen und kleine Luftvolumenströme für ein schonendes Einblasen wichtig. Ferner zeigt auch die Position der Prallmatte einen Einfluss auf die resultierende Längenverteilung und Feinanteile. So sorgt ein Abgleiten der Pellets an der Prallmatte für einen kleineren Einfluss auf die Änderung der Längenverteilung. Die Vergleiche zwischen den Pelletsorten weisen einen Anstieg der Feinanteile bei kürzeren Pellets auf, weshalb in Bezug auf diesen Aspekt längere Pellets zu bevorzugen sind.

Außerdem haben die Längenverteilung der Pellets und die Schütthöhe im Silo einen erheblichen Einfluss wieviel Silokammerluft in den Schlauch gelangt, sodass feste Richtgrößen für die Fahrer der Silofahrzeuge hinsichtlich Druck und Treibluft eine konstante Längenverteilung der Pellets bei gleicher Schütthöhe im Silo voraussetzen würden. Die Vermessung der drei EN-Plus A1 Pelletchargen zeigt eine erhebliche Varianz in der Längenverteilung, folglich bleibt es der Kompetenz und Erfahrung des Fahrers überlassen, welche Einstellungen (Druck, Treibluft) er in Relation zur Produktmenge wählt. Ein niedriger Luftvolumenstrom, der sich aus Treibluft und der entweichenden Luft aus der Silokammer zusammensetzt, führt zu einer geringeren Belastung der Pellets. Folglich wäre es für den Fahrer hilfreich neben dem Druck in der Silokammer auch den Luftvolumenstrom angezeigt zu bekommen. Der Druck in der Silokammer ist nicht das einzige Kriterium für ein schonendes Einblasen, da durch die Treibluft der Luftvolumenstrom wieder erhöht werden kann.

Abschließend zeigt die Sieblinie des Feinanteils, dass nur ein Teil des beim Einblasvorgang entstehenden Feinanteils relevant für den Explosionsschutz ist.

Das Holz-Energie-Zentrum Olsberg GmbH bietet die Längenmessungen auf der beschriebenen Messanlage als Dienstleistung an. Die Mindestmenge für die Ermittlung der Längenverteilung sind 15 kg. Anfragen an: analyse@holz-energie-zentrum.de

Das Projekt „Simulationswerkzeuge für Pelletfeuerungen“ (EF 2005A) wurde im Rahmen des aus dem EFRE ko-finanzierten Operationellen Programms für NRW im Ziel „Regionale Wettbewerbsfähigkeit und Beschäftigung“ 2007-2013 ausgewählt.